MÁQUINAS DE COMPRIMIR (TABLETEADORAS) ROTATIVAS

Introducción histórica:

Desde los primeros aparatos utilizados para comprimir, formadas por un cilindro compresor, una matriz y un mazo, hasta las actuales máquinas rotativas automáticas han sido muchas las innovaciones tecnológicas experimentadas en este campo, concretadas en un sinfín de ingenios compresores patentados por los países más directamente implicados en el proceso tecnificador que habría de conocer la Farmacia en el último tercio del siglo XIX y los primeros años del XX.

Las dos premisas claves para el éxito de la forma farmacéutica del comprimido fueron en esencia dos:

La tendencia a la unificación de todos los procedimientos de compresión y la búsqueda de procesos de funcionamiento continuo, capaces de crear un automatismo total de l

Ya a principios del siglo XX estaban consolidados estos elementos, comunes a cualquier proceso de compresión moderno

La invención de los comprimidos se debe al inglés William Brockedon, el 8 de diciembre de 1843 patentó este producto en su país bajo la denominación de ≪Shaping pills, lozenges and black lead by pressure in dies≫

En líneas generales elingenio de W. Brockedon estaba formado por un cilindro compresor, una matriz y un mazo, que el propio autor describió con exhaustividad en el texto correspondiente a u patente de invención:

.jpg)

.jpg)

La nueva forma farmacéutica ideada por W. Brockedon permaneció en vía muerta casi durante treinta años; en el lapso temporal 1843 – 1872 los trabajos relativos a esta invención, y sus posibilidades de mejora fueron pocos y de escasa relevancia.

El año 1872 puede ser considerado como el del verdadero despegue en la elaboración de comprimidos; con la presentación del alemán Isidor Rosenthal de un nuevo sistema de compresor manual, sustentado en la acción del tornillo-prensa como elemento suministrador de la fuerza de compresión, se abre una nueva página en la historia de estos medicamentos, se inicia un proceso de mejora y popularización no conocido hasta entonces para ningún otro tipo de preparado farmacéutico. Su alcance, principalmente en Europa, fue tal que su autor llegó incluso a ignorar la propia invención de W. Brockedon

Si Alemania se constituyó en uno de los principales focos emisores de esta nueva tecnología al mundo farmacéutico, el otro sería los Estados Unidos de América. Los norteamericanos, de forma paralela a como hicieran los teutones, desarrollaron sus propios procedimientos de compresión, compitiendo directamente, en el espacio y en el tiempo, con la tecnología germánica, y, al contrario de lo que sucediera con estos, sí tuvieron presentes la primigenia patente inglesa. Las primeras importaciones de comprimidos por parte de los Estados Unidos, procedentes de Inglaterra, tuvieron lugar en 1854, gracias a la mediación del droguero neoyorquino E. Milhau y bajo los requerimientos del <comodoro M. C. Perry. Es probable que, a partir de entonces, la entrada de comprimidos fuese cada vez más frecuente, lo que habría llevado a los norteamericanos a tratar de emular la fabricación de estos productos en sus propios laboratorios.

En 1876 el droguero de Filadelfia Jacob Dunton patentó el primer procedimiento americano para la elaboración de comprimidos; un sencillo mecanismo, todo muy similar al de Brockedon, que muy probablemente ya estaba listo para su funcionamiento a partir de 1864.

Años más tarde, la investigación estadounidense en este campo daría sus frutos, esta vez las innovaciones tecnológicas sí serían verdaderamente novedosas; de un lado la compresora manual de palanca (Smedley 1879) y por otro la excéntrica vertical (Young 1874), también accionada manualmente, pero con vocación de llegar a transformarse -al menos de influir- en futuros ingenios automáticos.

Dos propuestas tecnológicas que competerían durante el último cuarto de siglo XIX, con el tornillo-prensa germánico, en un intento de lograr una hegemonía fundamentada en bases tecnológicas.

Con el sistema de palanca de Smedley tan solo se lograba evitar el golpe manual, al igual que con lo que sucediera con la prensa Rosenthal, pero tenía las mismas deficiencias que la prensa alemana.

La máquina ideada por Young en 1874 permitía suministrar la fuerza de compresión gracias a la acción de una excéntrica vertical movida manualmentepor una rueda, y conseguía la expulsión del comprimido gracias a la utilización de una palanca, también movida a mano.

Ninguno de estos sistemas lograba un desarrollo continuo, objetivo que sí se cumplía con el modelo de ≪rotativa intermitente≫, ideado por Mc Ferran en 1874.

Esta máquina, dispuesta con un plato giratorio agujereado para albergar ocho punzones, introducía dos novedades de importancia respecto de los sistemas anteriormente citados:

- La incorporación de una tolva de alimentación, con ello se solucionaba el no tener que pesar cada uno de los comprimidos gracias a la dosificación conseguida por la

graduación del punzón inferior.

- Extracción automática de los comprimidos sobre el plato giratorio por levantamiento de los punzones inferiores.

Sin embargo, la rotativa Mc Ferran no pudo imponerse debido a una serie de motivos técnicos que imposibilitaron su comercialización; por lo tanto, si bien las mejoras introducidas por esta máquina fueron tenidas en cuenta para futuros ingenios compresores, tanto de palanca o de tornillo como excéntricos o rotativos, debemos considerar la propuesta de Mc Ferran como un intento fallido, cuanto menos no consolidado, que quizás pudo servir como modelo teórico al proceso tecnificador.

La primera máquina viable de funcionamiento continuo es posible que fuera la diseñada por el norteamericano Crown en 1895; la novedad más importante de esta modesta excéntrica-vertical de troquel simple es la inclusión de una tolva de alimentación que logra un doble objetivo: suministrar el polvo a comprimir y expulsar la tableta, merced a un movimiento de vaivén -adelante y atrás- de este accesorio, que barre el comprimido terminado una vez es expulsado por el punzón inferior.

Los compresores de palanca norteamericanos y los de tornillo germánicos evolucionaron hacia modelos de funcionamiento continuo, generalmente incluyendo accesorios y utilidades como, por ejemplo, la tolva móvil o la extracción del comprimido por ascensión del punzón inferior a la superficie, procedentes de otros sistemas. El mayor grado de perfección de una máquina de palanca se logra con el modelo Duplex (1908), mientras que la más desarrollada prensa de tornillo se debe al fabricante austríaco Engler (1907). Ambos aparatos, al igual que sucediera con sus modelos antecedentes, estaban especialmente indicados para elaboraciones en pequeña escala, perfectamente adaptables a los requerimientos oficinales; por ello, ante la progresiva exclusivización industrial que experimentó la fabricación de comprimidos durante el primer tercio del siglo XX, sus respectivos desarrollos quedaron prácticamente paralizados en este estadio.

Por contra, las excéntricas verticales automáticas tendieron a rentabilizar al máximo su producción, incluyendo producción incluyendo múltiples punzones y utilizando la energía eléctrica como fuente suministradora de movimiento (Mulford, 1902)

Las máquinas de comprimir rotativas resolvieron los problemas del fallido sistema Mc Ferran gracias al deslizamiento de los punzones inferiores a través de un sistema de railes construidos en el revólver rotatorio (Allen, 1903)

Estos dos sistemas son los que han perdurado hasta nuestros días, si bien las rotativas ofrecen mayor productividad

Bibliografía:

ENTRE EL ARTE Y LA TÉCNICA

LOS ORÍGENES DE LA FABRICACIÓN INDUSTRIAL DEL MEDICAMENTO

Raúl Rodríguez Nozal y Antonio González Bueno

EMJUVI recomienda a todos sus amigos la adquisición del libro.

MAQUINAS DE COMPRIMIR (TABLETEADORAS) ROTATIVAS

Básicamente, esta máquina deriva su nombre "prensa de tableta rotativa" del hecho de que tiene una torreta (revólver) giratoria.

Es esta torreta la que sostiene el sistema de herramientas para la fabricación del comprimido.

En este tipo de máquina, se reproduce el proceso de elaboración de los comprimidos sobre el perímetro de una circunferencia y con el giro de la torreta este proceso se reproduce una y otra vez sin paros de maquina por lo que su rendimiento aumenta considerablemente.

Se dimensionan diferentes tamaños de torreta o revolver con el fin de obtener mayores o menores producciones o la fabricación de comprimidos multicomponentes.

Las fases de compresión son las siguientes:

1· Alimentación.

En esta etapa, se alimentará la prensa de tabletas con el producto.

Se carga el polvo o granulado a comprimir en la tolva desde donde fluirá hacia el sistema de herramientas de la máquina, listo para la compresión.

Debido a la forma geométrica de todas las tolvas, este polvo fluirá hacia el sistema de herramientas de prensado de comprimidos.

La carga del producto se mantiene fija sobre la superficie del revolver.

Los tipos básicos de alimentaciones son:

A) Por gravedad (clásico). El polvo fluye por la tolva hasta un distribuidor que lo reparte e introduce en las cavidades de las matrices

CARGA POR GRAVEDAD DE UNA MÁQUINA DE COMPRIMIR ROTATIVA

Este sistema es adecuado sólo para productos que fluyan muy bien y para máquinas de baja velocidad y producción.

Cuando aumenta la velocidad de la máquina los pesos de los comprimidos tienden a aumentar su dispersión por lo que es necesario la implementación de una alimentación motorizada:

B) Por carga forzada:

Las matrices reciben el producto por medio de un cuerpo de alimentación dotado en su interior de una o varias hélices rotatorias que obligan al producto a introducirse en la caja matriz. Este dispositivo normalmente incluye sonda de nivel y se puede regular la velocidad de alimentación (giro de las hélices) dependiendo de la fluidez del producto a comprimir.

CARGA FORZADA DE UNA MÁQUINA DE COMPRIMIR ROTATIVA

· Proceso de dosificación del polvo.

El proceso de formación de comprimidos implica el llenado y la compresión precisos del polvo en la cavidad de la matriz

La dosificación se realiza de forma volumétrica mediante de una leva ajustable que realiza un enrase perfecto y suave del producto unificando el peso de los comprimidos a obtener.

Una vez los alveolos de la caja matriz están llenos y enrasados se pasa a la siguiente fase el proceso que es la que denominamos precompresión.

2· Precompresión.

En esta etapa se realiza una primera conformación del producto, y si bien en algunos productos es suficiente para obtener el acabado del comprimido, en general la fragmentación de la compresión en dos etapas (o más) es muy recomendable, se obtienen comprimidos internamente más homogéneos.

La precompresión puede cumplir la misión de realizar un prensado suave del material a comprimir, pero también se obtienen resultados muy buenos en determinados productos realizando una fuerza de precompresión muy elevada.

La precompresión se realiza entre dos rodillos de acero que reducen la distancia entre los punzones dentro de la caja matriz -desde arriba y desde abajo- produciendo una deformación elástica y el reacomodo de los gránulos o polvo a comprimir dentro de la matriz. Normalmente los punzones superiores e inferiores ejercen una cantidad predeterminada de presión que comprime las tabletas al tamaño y profundidad adecuados. Este es un parámetro ajustable de la comprimidora.

El proceso de precompresión elimina cualquier rastro de aire que pueda estar dentro de las partículas de polvo.

3· Compresión.

Los rodillos de compresión ejercen una cantidad significativa de fuerza que compacta el polvo a un espesor y dureza deseados.

Esto se debe a la presión que se ejerce sobre los punzones por los rodillos de presión. En este punto finaliza la compresión del comprimido, produciendo la deformación plástica y el conformado final i el comprimido queda terminado.

4·Eyección.

En esta última etapa, las levas superiores tirarán de los punzones superiores a su posición inicial. Por otro lado, los punzones inferiores entran en una rampa de subida que hace que se levanten; como resultado, el punzón inferior empuja las tabletas ya procesadas fuera de la cavidad de la caja matriz.

El raspador luego retirará la tableta de la máquina de compresión al canal de descarga.

Básicamente, esto marcará el final de un ciclo completo de la máquina de compresión de tabletas (es decir, la torreta o revólver ha pasado por una revolución completa).

.jpg)

Conclusión

Como se puede comprender fácilmente, desde el punto de vista de la teoría de la compresión, las rotativas son las máquinas que industrialmente permiten un mayor aprovechamiento al poseer un rendimiento muy elevado.

El rendimiento de las rotativas es muy elevado; las hay desde muy pocas estaciones, aptas para ser usadas en investigación y realización de pequeños lotes, hasta 85 o más posiciones. Es posible realizar en las máquinas de mayor tamaño dos o más comprimidos por revolución duplicando los componentes del ciclo, dos estaciones de llenado y de presión en cada vuelta, con lo que los rendimientos llegan por encima del 1.000.000 comprimido / hora.

Para que su efectividad sea máxima y produzcan comprimidos con propiedades constantes en peso, espesor y dureza así como homogeneización de estas propiedades en su interior, deben estar optimizadas en cuanto a disponer de una alimentación forzada de calidad, una precompresión que es fundamental y que permite un reacondicionamiento primario de los gránulos o polvo a comprimir, y la presión ejercida desde arriba y abajo no sólo equilibra fuerzas, sino que le da al comprimido una uniformidad estructural en toda su corona y una compresión robusta y que permita un tiempo de compresión lo más progresivo posible.

Como resulta manifiesto, estas máquinas requieren ajustes de gran precisión, y el armado, limpieza y puesta a punto son lentos y laboriosos; siendo habitual emplearlas por lo tanto para las grandes producciones, destinándose cada rotativa a un determinado producto, con el fin de hacer los cambios indispensables para el mantenimiento de las transmisiones y órganos de control.

Respecto a estos últimos debe señalarse que actualmente las rotativas pueden disponer de un grado de automatización muy elevado con autorregulación de los parámetros programados y todo ello con la máquina en marcha; el control de todos estos factores permite que los comprimidos fuera de rango sean rechazados en la zona de descarga.

Las máquinas de comprimir deben ubicarse en ambientes ad-hoc que reúnan las características necesarias para mantener una temperatura, humedad y limpieza adecuadas.

Según la naturaleza del producto a comprimir es de vital importancia el equipo de acondicionamiento del aire del local y el individual de cada máquina; las buenas prácticas de manufactura exigen que el ambiente se encuentre libre de polvo.

Para evitar la contaminación cruzada, la sala de máquinas compresoras estará dispuesta preferentemente de modo que cada una tenga su cubículo individual; actualmente hay disponibles máquinas totalmente protegidas por carenados que permiten trabajar con presión interior positiva, para que no entre aire del exterior o bien negativa si la naturaleza del producto así lo requiere.

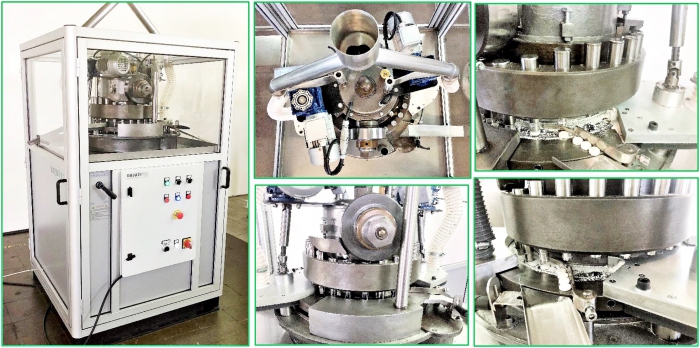

PRESENTACIÓN DE LA NUEVA MÁQUINA DE COMPRIMIR

INFORMACIÓN MÁQUINA ROC JP1

..

(12941) (11)

.JPG)

.JPG)

.JPG)

.JPG)